Linee guida

vernici protettive

Studio Michele Rella

+39 348 251 83 30

Lo studio Michele Rella offre un servizio di consulenza nel settore delle vernici in polvere e nel settore delle vernici protettive.

Linee Guida alla protezione anticorrosiva di strutture ed elementi di acciaio.

L’acciaio non protetto, esposto agli agenti atmosferici, è soggetto alla corrosione.

Per evitare danneggiamenti da corrosione, le strutture d’acciaio devono essere protette per resistere alle sollecitazioni corrosive per tutto il tempo di vita richiesto alla struttura.

Per realizzare un’efficace protezione dalla corrosione, è importante che siano scelte soluzioni adeguate al progetto in questione.

Punti fondamentali per la valutazione:

- Stabilire la “vita nominale” (NTC “Norme Tecniche per le Costruzioni”) richiesta alla struttura, dunque identificare la durabilità dei sistemi di protezione alla corrosione (UNI EN ISO 12944-1 vernici) (UNI EN ISO 14713 zincatura)

- Individuare e classificare la corrosività dell’ambiente nella zona in cui la struttura sarà ubicata (UNI EN ISO 12944-2 vernici) (UNI EN ISO 14713 zincatura)

- Identificare eventuali condizioni di corrosione particolari (UNI EN ISO 12944-2 vernici, valide anche per la zincatura)

- Progettare la struttura in modo di garantire un’adeguata accessibilità per i lavori di protezione dalla corrosione (UNI EN ISO 12944-3) (UNI EN ISO 14713 in caso di zincatura)

- Identificare il trattamento che offre la durabilità richiesta per l’ambiente in questione (UNI EN ISO 14713 zincatura) (UNI EN ISO 12944-5, EN13438 per le vernici), in base alle prove di laboratorio previste dalla ISO 12944-6

- Stabilire un programma di manutenzione esteso a tutta la durata del servizio della struttura (UNI EN ISO 12944- 8 per le vernici) (UNI EN ISO 14713 zincatura)

- Assicurarsi Che Siano Ridotti al di minimo i Danni all’ ambiente e Tutti i Rischi per la Salute e la Sicurezza di Operatori e utilizzatori (UNI EN ISO 12.944-1)

Vita nominale della struttura e durabilità

La vita nominale è intesa come il numero di anni nel quale la struttura purché soggetta alla manutenzione ordinaria, deve poter essere usata per lo scopo al quale è destinata.

La durabilità

La durabilità è il tempo previsto di durata dell’efficacia di una protezione anticorrosiva fino al primo importante intervento di manutenzione.

La durabilità non costituisce una “garanzia di durata”.

La durabilità è un’indicazione che può aiutare nella stesura di un programma di manutenzione.

Una garanzia di durata è una nozione giuridica, oggetto di clausole contrattuali particolari.

La garanzia di durata è generalmente più breve della durabilità. Non esistono regole per correlare queste due durate.

La classe di corrosività ambientale

Dopo la definizione della “vita nominale” del ns.manufatto, la check list per il progettista prevede l’individuazione e la classificazione della corrosività dell’ambiente nella zona in cui la struttura sarà ubicata.

La corrosione atmosferica avviene nello strato di umidità presente sulla superficie del metallo, spesso non visibile a occhio nudo.

La velocità di corrosione viene inoltre condizionata da diversi fattori:

- Umidità relativa

- Condensa

- Aumento del tasso di inquinamento in atmosfera

La conoscenza dell’ambiente in cui trova applicazione la struttura è essenziale per la valutazione delle sollecitazioni corrosive, la UNI EN ISO 12944-2 classifica gli ambienti in 6 classi fondamentali:

| Perdita di spessore (dopo il primo anno di esposizione) | Esempi di ambienti tipici in un clima temperato (a titolo informativo) | |||

|---|---|---|---|---|

| Classe di corrosività |

Acciaio Perdita di spessore – μm |

Zinco Perdita di spessore – μm |

All’esterno | All’interno |

| C1 Molto bassa |

≤ 1,3

|

≤ 0, 1 | – | Edifici riscaldati con atmosfera pulita, per esempio uffici, negozi, scuole, alberghi. |

| C2 Bassa |

da 1,3 a 25 | da 0,1 a 0,7 |

Ambienti con basso livello di inquinamento. Soprattutto aree naturali. |

Edifici non riscaldati dove può verificarsi condensa, per esempio depositi, locali sportivi. |

| C3 media |

da 25 a 50 | da 0,7 a 2,1 | Ambienti urbani e Industriali, modesto, Inquinamento da anidride solforosa. Zona costiere con bassa salinità. | Locali di produzione con alta umidità e un certo inquinamento atmosferico; per esempio industrie alimentari, lavanderie, birrerie, caseifici. |

| C4 alta |

da 50 a 80 | da 2,1 a 4,2 | Aree industriali e zona costiere con moderata salinità. | Impianti chimici, piscine, cantieri costieri per imbarcazioni. |

| C5 -I Molto alta (industriale) |

da 80 a 200 | da 4,2 a 8,4 | Aree industriali con alta umidità e atmosfera aggressiva. | Edifici o aree con condensa quasi permanente e con alto inquinamento. |

| C5 – M Molto alta (marina) |

da 80 a 200 | da 4,2 a 8,4 | Zona costiere e offshore con alta salinità. | Edifici o aree con condensa quasi permanente e con alto inquinamento. |

da 10 a 20 |

Strutture zincate immerse in acqua salmastra o di mare |

|||

Per la scelta del trattamento di protezione anticorrosiva e di finitura estetica è molto importante verificare le condizioni climatiche tipiche del territorio dove è prevista l’installazione.

Le condizioni climatiche

Generalmente dal tipo di clima si possono trarre conclusioni solo generiche per quanto riguarda il comportamento alla corrosione:

- La velocità di corrosione sarà minore in un clima freddo e / o secco che in un clima temperato; sarà maggiore in un clima caldo umido e in un clima marino, anche se vi possono essere considerevoli differenze da una località all’altra

- Il principale fattore di corrosione è la durata di esposizione, della struttura, ad un tasso di umidità elevato (durata di umidità).

| Tipo di clima | Media dei valori annui estremi | Durata di umidità calcolata per un’umidità relativa > 80% e una temp. > 0 ° C [h / anno] | ||

|---|---|---|---|---|

| Temperatura minima [°C] | Temperatura massima [°C] | Massima temperatura con umidità relativa > 95% [°C] |

||

| Molto freddo | – 65 | + 32 | + 20 | da 0 a 100 |

| Freddo | – 50 | + 32 | + 20 | da 150 a 2500 |

| Temperato | – 33 | + 34 | + 23 | |

| Freddo | da 2500 a 4200 | |||

| Temperato caldo | – 20 | + 35 | + 25 | |

| Caldo secco | – 20 | + 40 | + 27 | |

| Acaro caldo – secco | – 5 | + 40 | + 27 | da 10 a 1600 |

| Caldo forte – secco | + 3 | + 55 | + 28 | |

| Caldo umido | + 5 | + 40 | + 31 | |

| Caldo umido, | da 4200 a 6000 | |||

| uniforme | + 13 | + 35 | + 33 | |

Nota: estratto da ISO 9223

Il clima italiano è inquadrato nei tipo “temperati”.

Condizioni particolari

Esistono condizioni / sollecitazioni particolari che provocano un significativo aumento della corrosione, e che richiedono cicli protettivi di maggiore efficacia.

I principali esempi sono:

- sollecitazioni chimiche;

- sollecitazioni meccaniche nell’atmosfera;

- sollecitazioni dovute alla condensa;

- sollecitazioni dovute a temperature medie o alte;

- corrosione aumentata a seguito di una combinazione di sollecitazioni.

- correnti indotte

Progettare in modo adeguato

Obiettivo del progetto di una struttura è assicurare che sia idonea alla sua funzione, stabilità, robustezza e durabilità adeguate.

Nella sua globalità il progetto deve facilitare la realizzazione delle varie componenti, la preparazione della superficie, la protezione anticorrosiva, il suo assemblaggio, controlli e manutenzione.

La forma di una struttura può influire fortemente sulla sua predisposizione alla corrosione.

Di conseguenza le strutture dovrebbero essere progettate in modo da non favorire “trappole di corrosione” dalle quali la corrosione possa diffondersi.

L’ideale sarebbe scegliere fin dall’inizio il sistema di protezione più idoneo e di conseguenza prevedere una progettazione dedicata.

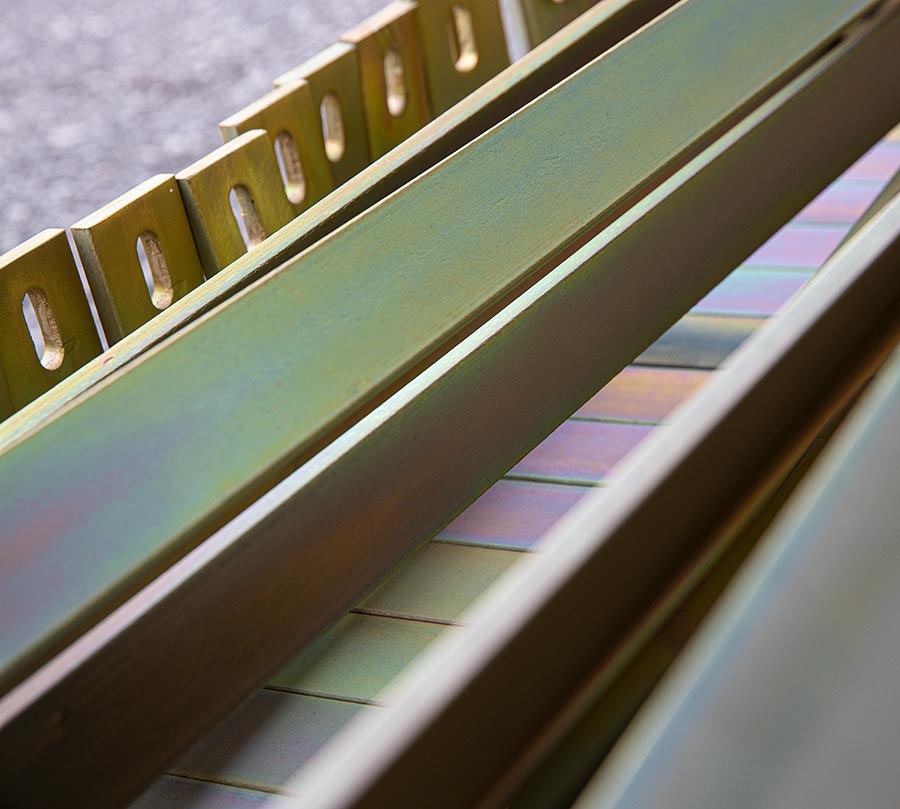

Se si decide di proteggere una struttura con la zincatura a caldo, è buona prassi progettare le strutture d’acciaio in conformità ai requisiti delle UNI EN ISO 1461 e UNI EN ISO 14713.

Qualora si opti per una protezione o una finitura attraverso la verniciatura, vanno presi in considerazione, oltre quelli previsti per la zincatura a caldo, i requisiti dettati dalla UNI EN ISO 12944-3.

Scelta del trattamento che offre la durabilità richiesta

La scelta del trattamento che offre la durabilità richiesta per l’ambiente in cui andremo a collocare il ns.manufatto (UNI EN ISO 12944-5, EN13438 per le vernici), ciclo che verrà infine testato in base alle prove di laboratorio previste dall’ISO 12944-6.

La durabilità è espressa secondo 3 classi (UNI EN ISO 12944-1):

bassa (L) da 2 a 5 anni media (M) da 5 a 10 anni alta (H) oltre i 15 anni.

La durabilità viene indicata a fianco della categoria di corrosività dell’ambiente di installazione per consentire la definizione del ciclo di protezione in grado di operare in quell’ambiente e di garantire appunto la durabilità richiesta (es. C4 -H, C 3 -L, ).

Per quanto riguarda la zincatura a caldo la UNI EN ISO 14713 attribuisce al ciclo protettivo una durabilità molto lunga, in media oltre i 20 anni.

Per la verniciatura si fa riferimento alla UNI EN ISO 12944.

In particolare la durata di un sistema di verniciatura protettiva dipende da diversi fattori:

- il tipo di verniciatura;

- la progettazione della struttura;

- la condizione del supporto prima della preparazione;

- l’efficacia della preparazione della superficie;

- la qualità dell’applicazione;

- le condizioni ambientali durante l’applicazione;

- le condizioni di esposizione dopo l’applicazione.

Per identificare il trattamento che offre la durabilità richiesta è necessario individuare i cicli idonei e sceglierne il più adatto.

La norma UNI EN ISO 12944-5 fornisce esempi di sistemi di verniciatura adatti per diversi ambienti, mentre la norma UNI EN 13438 contiene i requisiti specifici dei rivestimenti con polveri di prodotti zincati a caldo utilizzati nelle costruzioni.

Per poter scegliere il ciclo idoneo, si deve avere accesso alla documentazione tecnica dei cicli prescelti e / o ottenere dall’applicatore una dichiarazione, che confermi l’idoneità o la durabilità del sistema di verniciatura in una determinata classe di corrosività.

L’idoneità e / o la durabilità del sistema di verniciatura devono essere dimostrate mediante le prove di invecchiamento artificiale previste dalla UNI EN ISO 12944-6 e / o dalla UNI EN 13438 che devono risultare conformi almeno ai requisiti normativi minimi.

Stabilire un programma di manutenzione esteso a tutta la durata del servizio della struttura (UNI EN ISO 12944 – 8 per le vernici) (UNI EN ISO 14713 zincatura).

La durata nel servizio di una struttura protetta è sicuramente superiore della durata del sistema protettivo adottato, così che una parte dell’acciaio può andare persa a causa della corrosione prima che la struttura completa la vita nominale per cui è stata progettata. Si rende necessaria la stesura di un programma di manutenzione che permetta la fruibilità della struttura per tutto il periodo di riferimento.

Il programma deve prevedere una manutenzione ordinaria, da tenersi con cadenza regolare, e una manutenzione straordinaria, da effettuarsi quando si manifestino le condizioni previste dalle norme.

Manutenzione ordinaria

Per prolungare la durata del rivestimento protettivo per tutta la vita nominale della struttura, è necessario eseguire una ordinaria manutenzione prima che si manifesti qualsiasi traccia di ruggine e preferibilmente appena riscontrati alterazioni del rivestimento protettivo (sfarinamenti, screpolature, vescicamento, danneggiamenti, ecc.)

È fondamentale che i committenti, la direzione lavori, i costruttori, i realizzatori del rivestimento protettivo ei controller dei rivestimenti, siano a knowledge of information coincise and precise circa il sistema utilizzato per proteggere la struttura.

Colui che realizza il rivestimento protettivo dovrebbe fornire tutte le indicazioni per consentire la stesura del piano di manutenzione ordinaria.

Riportiamo ad esempio una scheda relativa a sistema protettiva a due strati (zincatura a caldo più verniciatura a polvere):

Le vernici per architettura che compongono il sistema protettivo necessitano di regolare manutenzione e pulizia per assicurare la continuità delle proprietà decorative e protettive della superficie.

La frequenza degli interventi di pulizia dipende da molti fattori, fra cui:

- Collocazione geografica della costruzione

- La classe di corrosività ambientale in cui è inserita la costruzione (per esempio: marina, industriale, residenziale, rurale,)

- Livello delle emissioni inquinanti nell’aria

- Presenza di venti con intensità notevoli (es.: bora di Trieste)

- Possibilità di pulviscoli trasportati dal vento (: sabbia, polvere,)

- Se la classe di corrosività dell’ambiente cambia nel tempo (es.: passaggio da rurale a industriale).

Il miglior metodo di pulizia è effettuato attraverso un lavaggio regolare della superficie utilizzando una soluzione di acqua calda e detergente delicato (p H 5 – 8). Tutte le superfici vanno pulite utilizzando uno straccio soffice o una spugna, non usare nessuna spazzola se non di origine naturale.

La frequenza della pulizia dipende dall’aspetto che si desidera mantenere e dalla necessità di rimuovere i depositi che potrebbero verificarsi attraverso il contatto prolungato, causare danni al rivestimento.

In ambiente non particolarmente aggressivo (es.:rurale o urbano), la normale frequenza di pulizia può essere di circa 12 mesi. In presenza di deposito di particolare sporco si raccomanda una maggiore frequenza di pulizia.

Quando l’ambiente è aggressivo, la frequenza di pulizia va ridotta a intervalli di 3 mesi. In presenza di elevato inquinamento atmosferico o in presenza di ambiente particolarmente corrosivo, il periodo fra gli interventi va ulteriormente ridotto.

In qualsiasi circostanza NON UTILIZZARE solventi o soluzioni che contengano:

- Idrocarburi Clorurati

- Chetoni

- Esteri

- Pasta abrasiva

| Tipo di Ambiente | Programma di Manutenzione |

| Urbano- rurale | Controllo e pulizia ogni 12 mesi |

| Industriale | Controllo e pulizia ogni 6 mesi |

| Marino | Controllo e pulizia ogni 3 mesi |

| Industriale & Marino | Controllo e pulizia ogni 3 mesi |

Manutenzione straordinaria

La manutenzione straordinaria è da effettuarsi quando si manifesta le condizioni previste dalle norme UNI EN ISO 4628-3 e precisamente quando viene raggiunto il grado di arrugginimento Ri 3 (1% della superficie della struttura) o nella eventualità di particolari danneggiamenti al rivestimento protettivo.

Lo stato di un rivestimento di protezione può essere verificato secondo la UNI EN ISO 4628 (parti da 1 a 6).

Contattaci per maggiori informazioni